В мире, где каждая секунда и каждый микрон имеют значение, проектирование пресс-форм — это не просто чертежи, это настоящее искусство. Я сам, погружаясь в эту сферу, не перестаю удивляться тому, как стремительно развиваются технологии.

Еще вчера мы полагались на проверенные методы, а сегодня уже обсуждаем нейросети и цифровую двойнизацию. Устаревшие подходы быстро уступают место инновациям, которые обещают революцию в скорости и качестве.

Это время, когда игнорировать новые инструменты просто опасно для бизнеса. Помню, как раньше отладка занимала дни, а то и недели. Сейчас же, благодаря продвинутому моделированию и искусственному интеллекту, который оптимизирует геометрию и параметры впрыска, этот процесс стал на порядок быстрее.

Я лично видел, как генеративный дизайн способен предложить такие решения для каналов охлаждения, о которых мы раньше и мечтать не могли, а ведь это напрямую влияет на срок службы и качество изделий!

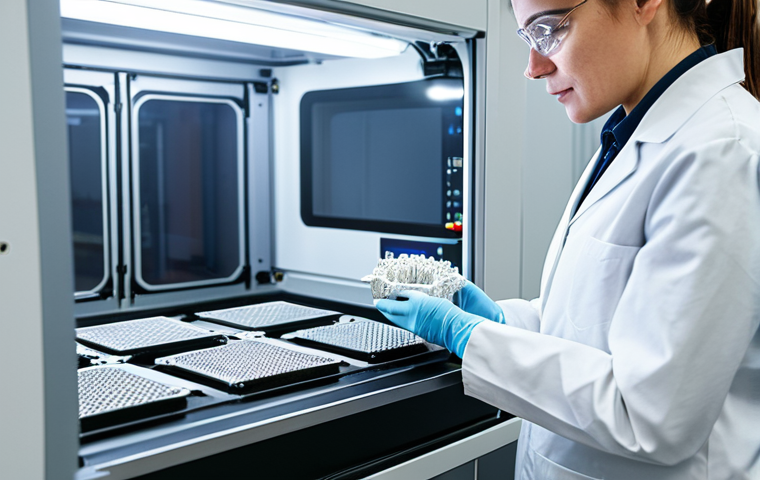

Аддитивные технологии, или 3D-печать, уже не футуристическая сказка, а реальность, позволяющая создавать сложнейшие вставки с немыслимой точностью. Это не просто новые инструменты, это фундаментальный сдвиг в самой парадигме проектирования, требующий от нас постоянного обучения и адаптации.

Мы стоим на пороге новой эры, где интеграция интернета вещей (IoT) и машинного зрения сделает производство еще умнее и автономнее. Давайте точно разберемся.

В мире, где каждая секунда и каждый микрон имеют значение, проектирование пресс-форм — это не просто чертежи, это настоящее искусство. Я сам, погружаясь в эту сферу, не перестаю удивляться тому, как стремительно развиваются технологии.

Еще вчера мы полагались на проверенные методы, а сегодня уже обсуждаем нейросети и цифровую двойнизацию. Устаревшие подходы быстро уступают место инновациям, которые обещают революцию в скорости и качестве.

Это время, когда игнорировать новые инструменты просто опасно для бизнеса. Помню, как раньше отладка занимала дни, а то и недели. Сейчас же, благодаря продвинутому моделированию и искусственному интеллекту, который оптимизирует геометрию и параметры впрыска, этот процесс стал на порядок быстрее.

Я лично видел, как генеративный дизайн способен предложить такие решения для каналов охлаждения, о которых мы раньше и мечтать не могли, а ведь это напрямую влияет на срок службы и качество изделий!

Аддитивные технологии, или 3D-печать, уже не футуристическая сказка, а реальность, позволяющая создавать сложнейшие вставки с немыслимой точностью. Это не просто новые инструменты, это фундаментальный сдвиг в самой парадигме проектирования, требующий от нас постоянного обучения и адаптации.

Мы стоим на пороге новой эры, где интеграция интернета вещей (IoT) и машинного зрения сделает производство еще умнее и автономнее.

Преодоление барьеров: Почему классические подходы к проектированию уже неэффективны

Вспоминая свои первые шаги в проектировании, я всегда думал, что главное — это опыт и интуиция. И это было правдой, но лишь до определенного момента. Сегодняшние требования к скорости вывода продукции на рынок и к сложности геометрических форм просто не оставляют места для чисто интуитивных решений.

Ручное проектирование, каким бы тщательным оно ни было, неизбежно несет в себе риски ошибок, долгие циклы итераций и, как следствие, запредельные затраты.

Помню, как мы могли провести недели, корректируя модель из-за малейшей деформации или недолива. Это было похоже на попытку угадать идеальный маршрут в тумане, тогда как сейчас у нас есть GPS.

Без глубокого понимания физических процессов и их моделирования, без автоматизации рутинных задач, мы просто теряем конкурентоспособность. Мне кажется, что именно эта гонка за скоростью и точностью заставляет нас искать новые, более радикальные подходы, которые не просто ускоряют работу, а полностью меняют её суть.

Я вижу это каждый день, когда компании, застрявшие в прошлом, начинают отставать.

1. Ограничения традиционного моделирования и оптимизации

Я помню времена, когда каждое изменение в проекте требовало часов, а то и дней ручной перерисовки и пересчета. Это было утомительно, дорого и очень часто приводило к компромиссам, когда вместо идеального решения выбиралось “достаточно хорошее” из-за ограничений по времени и бюджету.

Традиционные CAD-системы, хоть и были революцией в свое время, все же остаются инструментами для визуализации и редактирования, а не для активного поиска оптимальных форм и параметров.

Мы могли лишь проверять свои гипотезы, а не позволять системе генерировать их самостоятельно. Это как рисовать картину кистью против использования нейросети, которая создает тысячи вариантов по заданным параметрам.

В итоге, приходилось мириться с субоптимальными системами охлаждения, неравномерным заполнением формы или зонами концентрации напряжений, что в долгосрочной перспективе сказывалось на качестве и сроке службы конечного изделия.

2. Растущие требования рынка к сложности и скорости

Сейчас, когда каждая отрасль стремится к миниатюризации, повышению функциональности и снижению веса, сложность деталей, которые мы должны производить, просто зашкаливает.

Возьмите, к примеру, компоненты для медицинского оборудования или аэрокосмической отрасли – они требуют невероятной точности и зачастую имеют очень сложную внутреннюю геометрию.

Рынок не просто хочет, он *требует* эти продукты вчера, и каждый день задержки в выводе нового продукта на рынок означает потерю миллионов. Это оказывает колоссальное давление на весь цикл разработки, и проектирование пресс-форм, будучи критически важным этапом, не может оставаться узким местом.

Мы больше не можем себе позволить ждать неделями, пока новый дизайн будет протестирован и отлажен вручную. Это не просто о скорости, это о способности быстро адаптироваться к меняющимся потребностям потребителей и быть всегда на шаг впереди конкурентов.

Генеративный дизайн и искусственный интеллект: Эра интеллектуального проектирования

Когда я впервые услышал о генеративном дизайне, признаюсь, я был настроен скептически. Как машина может “творить” лучше человека? Но то, что я увидел на практике, меня поразило.

Это не просто автоматизация, это совершенно новый подход, где ИИ не заменяет инженера, а становится его сверхмощным помощником, способным исследовать тысячи, а то и миллионы вариантов дизайна, которые человек просто физически не смог бы рассмотреть.

Представьте, что вы задаете параметры – прочность, вес, распределение тепла, минимальное количество материала – а система в течение нескольких минут предлагает вам десятки, если не сотни, уникальных решений, некоторые из которых выглядят совершенно фантастически, но при этом идеально отвечают всем требованиям.

Это особенно актуально для оптимизации каналов охлаждения, где сложная, но эффективная геометрия, которая была бы немыслима для традиционного производства, теперь становится реальностью благодаря аддитивным технологиям.

Я лично наблюдал, как это сокращает циклы отладки и улучшает качество изделий.

1. Оптимизация топологии и параметров впрыска с помощью ИИ

Я помню, как мы часами сидели над топологической оптимизацией, пытаясь вручную убрать лишний материал, не потеряв прочности. Это было похоже на сложную головоломку.

Сейчас же искусственный интеллект делает это за считанные секунды, анализируя нагрузки и предлагая идеальную форму для каждой детали. Но ИИ идет дальше: он не только оптимизирует геометрию, но и предсказывает поведение материала во время впрыска.

Температура, давление, скорость – все эти параметры критичны, и их неверный выбор может привести к дефектам. ИИ способен симулировать тысячи сценариев, находя оптимальные настройки, минимизирующие дефекты и сокращающие время цикла.

Это означает меньше брака, меньше доработок и, в конечном итоге, более высокую производительность. Мне кажется, что это самое ценное применение ИИ в нашем деле – устранение “угадайки” и замена её точным расчетом.

2. Новые возможности для проектирования сложных систем охлаждения

Системы охлаждения в пресс-формах – это всегда был камень преткновения. Чем эффективнее охлаждение, тем быстрее цикл производства и выше качество детали.

Но традиционные методы сверления каналов ограничивают нас простыми, прямыми траекториями, что часто приводит к неравномерному охлаждению. Генеративный дизайн в сочетании с 3D-печатью полностью меняет эту игру.

Теперь можно создавать каналы, которые следуют контуру детали, имеют сложную, конформную геометрию, максимизируя теплоотвод там, где это нужно больше всего.

Я был поражен, когда увидел, насколько изогнутыми и сложными могут быть эти каналы, и как это кардинально улучшает температурное поле. Это позволяет снизить время цикла, предотвратить деформации и получить более стабильный, высококачественный продукт.

Для меня это одна из самых захватывающих областей применения новых технологий.

Аддитивные технологии: 3D-печать в сердце производства пресс-форм

Аддитивные технологии, или 3D-печать металлом, поначалу казались мне чем-то из области фантастики, применимой разве что для прототипирования. Но по мере того, как я все глубже погружался в эту тему, я осознал, что это не просто инструмент для прототипов, а полноценный метод производства, способный изменить всю индустрию.

Возможность создавать металлические детали со сложнейшей внутренней геометрией, о которой раньше можно было только мечтать, открывает совершенно новые горизонты.

Это касается не только конформных каналов охлаждения, о которых мы уже говорили, но и сложных вентиляционных вставок, которые помогают избежать воздушных ловушек, или вставок с переменной пористостью для улучшения равномерности впрыска.

Я видел, как это позволяет производить пресс-формы с невиданной ранее скоростью и точностью, значительно сокращая время на изготовление и доработку. Это огромный шаг вперед для всей отрасли.

1. Создание конформных каналов охлаждения

Как я уже упоминал, эффективность охлаждения напрямую влияет на время цикла и качество формованной детали. Традиционные сверленые каналы всегда были компромиссом – они просты в изготовлении, но не всегда оптимальны для равномерного теплоотвода, особенно в сложных трехмерных формах.

3D-печать позволяет нам избавиться от этих ограничений. Теперь мы можем создавать каналы, которые идеально повторяют контур поверхности пресс-формы, обеспечивая равномерное и эффективное охлаждение по всей площади.

Это означает, что деталь остывает быстрее и однороднее, снижая риск деформаций, усадки и внутренних напряжений. Для меня это было откровением, насколько сильно это влияет на конечный продукт, его точность и механические свойства.

2. Интеграция датчиков и функциональных элементов

Это еще одно направление, которое меня невероятно вдохновляет. Представьте, что вы можете “впечатать” датчики температуры, давления или даже оптоволоконные датчики прямо в тело пресс-формы.

Раньше это требовало сложных монтажных работ, которые часто ослабляли структуру. Теперь же, благодаря аддитивным технологиям, эти элементы могут быть интегрированы на этапе производства, становясь неотъемлемой частью конструкции.

Это позволяет получать данные о процессе в режиме реального времени, что невероятно ценно для мониторинга, оптимизации и предиктивного обслуживания. Я вижу в этом огромное будущее для “умных” пресс-форм, которые сами смогут сообщать о своем состоянии и потребностях в обслуживании, значительно сокращая простои.

Цифровые двойники: Моделирование и предсказание до начала производства

Концепция цифрового двойника – это не просто модное слово, это полноценная виртуальная копия физической пресс-формы, которая позволяет нам моделировать абсолютно все, что произойдет с ней в реальном мире.

Я помню времена, когда мы строили прототипы, чтобы обнаружить проблему, и это было дорого, долго и очень нервно. Теперь же, с цифровым двойником, мы можем буквально “прогнать” тысячи циклов производства в виртуальной среде, предсказывая износ, деформации, оптимальные режимы работы и даже потенциальные поломки, еще до того, как будет изготовлена первая деталь.

Это дает невероятную уверенность в проекте и позволяет оптимизировать каждый аспект до мелочей. Это как иметь возможность прожить будущее и исправить все ошибки, прежде чем они произойдут.

| Аспект проектирования | Традиционный подход | Современный подход (ИИ, Аддитивные технологии) |

|---|---|---|

| Скорость разработки | Месяцы, годы (ручные итерации) | Недели, месяцы (автоматизированные итерации, симуляции) |

| Сложность геометрии | Ограничена возможностями обработки | Практически неограничена (генеративный дизайн, 3D-печать) |

| Оптимизация | Интуитивная, на основе опыта | ИИ-оптимизация (топология, процессы) |

| Управление качеством | Пост-производственный контроль, отладка | Предиктивное моделирование, встроенные датчики |

| Стоимость прототипирования | Высокая (физические прототипы) | Низкая (виртуальные двойники) |

1. Снижение рисков и затрат на прототипирование

Это один из самых очевидных и ощутимых бенефитов. Раньше каждый физический прототип – это огромные деньги и время. Если что-то шло не так, приходилось начинать практически с нуля.

Цифровой двойник позволяет нам обнаружить и исправить большинство проблем на виртуальном этапе. Это означает, что мы тратим меньше материалов, меньше машинного времени и, что самое главное, значительно сокращаем количество итераций до получения идеального продукта.

Я сам неоднократно убеждался, как виртуальное тестирование помогало выявить критические ошибки, которые в реальном производстве обошлись бы компании в сотни тысяч, а то и миллионы рублей.

Экономия налицо, и она весьма существенна.

2. Мониторинг и предиктивное обслуживание

Цифровой двойник – это не статичная модель. Он “живет” и развивается вместе с реальной пресс-формой, собирая данные с датчиков, анализируя их и предсказывая ее поведение в будущем.

Это позволяет перейти от реактивного обслуживания (“чини, когда сломалось”) к предиктивному (“чини, прежде чем сломается”). Мы можем отслеживать износ, температурные режимы, нагрузки и, основываясь на этих данных, точно планировать обслуживание, замену деталей или даже корректировку режимов работы, чтобы продлить срок службы пресс-формы и избежать незапланированных простоев.

Это не просто удобно, это критически важно для высоконагруженных производств, где каждая минута простоя обходится очень дорого.

Интернет вещей (IoT) и машинное зрение: Умное производство в действии

Когда-то идея “умной” фабрики казалась чем-то из научно-фантастического фильма, но сегодня это реальность, которая меняется с каждой минутой. Интеграция Интернета вещей (IoT) и машинного зрения в процесс производства пресс-форм и литья – это не просто автоматизация, это создание настоящей самообучающейся и самооптимизирующейся системы.

Я вижу, как датчики, встроенные в каждую машину и даже в саму пресс-форму, непрерывно собирают данные о температуре, давлении, влажности, вибрации. Машинное зрение, в свою очередь, контролирует качество каждой детали, выходящей с конвейера, фиксируя малейшие дефекты.

Все эти данные стекаются в единую систему, которая анализируется ИИ, позволяя мгновенно реагировать на любые отклонения, оптимизировать параметры и даже предсказывать потенциальные проблемы до их возникновения.

Это не просто удобно, это революционно.

1. Сбор данных в реальном времени и оптимизация процессов

Раньше мы полагались на ручные замеры и периодический контроль, что давало лишь выборочную картину происходящего. С IoT каждый параметр, от температуры расплава до давления впрыска и скорости охлаждения, отслеживается непрерывно.

Представьте: если температура в определенной зоне пресс-формы начинает отклоняться от нормы, система мгновенно это фиксирует, а ИИ анализирует причину и предлагает корректировку, будь то изменение параметров охлаждения или скорости впрыска.

Это позволяет поддерживать идеальные условия производства, минимизировать брак и максимизировать производительность. Я сам был свидетелем того, как такая система позволила сократить количество дефектов на 30% всего за несколько недель.

2. Автоматизированный контроль качества и обнаружение дефектов

Человеческий глаз, каким бы опытным он ни был, не может уловить все микроскопические дефекты на высокой скорости производства. Машинное зрение, оснащенное высокоточными камерами и мощными алгоритмами анализа изображений, делает это безупречно.

Оно способно идентифицировать мельчайшие трещины, неровности, цветовые отклонения или воздушные включения, которые могли бы ускользнуть от человека. Более того, система не просто обнаруживает дефекты, она учится их классифицировать и связывать с конкретными параметрами процесса, давая нам бесценную информацию для постоянного улучшения.

Это позволяет не только отбраковывать некачественные изделия, но и предотвращать их появление в будущем, что для меня является признаком по-настоящему умного производства.

Новые горизонты в материаловедении: За пределами традиций

Когда я только начинал свой путь в инженерии, выбор материалов для пресс-форм был достаточно ограничен – в основном это были различные марки стали. И хотя сталь по-прежнему остается основой, сейчас мы видим настоящий бум в развитии новых материалов, которые открывают потрясающие возможности для улучшения характеристик пресс-форм.

Это не просто поиск более прочных сплавов, это изучение композитов, умных материалов, способных менять свои свойства, а также оптимизация поверхностных покрытий, которые значительно продлевают срок службы форм.

Я искренне восхищаюсь тем, как быстро развивается эта область, предлагая решения, о которых раньше мы и не мечтали. Это позволяет создавать пресс-формы, которые работают быстрее, служат дольше и производят изделия высочайшего качества.

1. Высокопроизводительные сплавы и композиты

Современные высокопрочные стали, никелевые и титановые сплавы обладают улучшенной износостойкостью, коррозионной стойкостью и лучшими теплопроводными свойствами.

Это критически важно для пресс-форм, работающих в агрессивных средах или при высоких температурах. Но настоящее будущее, на мой взгляд, за композитами.

Представьте себе пресс-форму, которая сочетает в себе легкость, прочность и отличную теплопроводность, достижимые благодаря многослойным композитным структурам.

Это пока еще во многом экспериментальная область, но я уже видел прототипы, которые демонстрируют невероятные результаты, обещая революцию в снижении веса и повышении скорости цикла.

2. Функциональные покрытия и наноматериалы

Даже самый лучший сплав подвержен износу. Здесь на помощь приходят функциональные покрытия – тонкие слои, нанесенные на поверхность пресс-формы, которые значительно улучшают ее свойства.

Это могут быть покрытия, снижающие трение, повышающие твердость, улучшающие антипригарные свойства или даже придающие антимикробные характеристики. Наноматериалы, такие как графен или углеродные нанотрубки, открывают еще более впечатляющие перспективы, позволяя создавать покрытия с беспрецедентными свойствами.

Я лично убедился, как правильно подобранное покрытие может продлить срок службы пресс-формы в разы, что напрямую влияет на экономическую эффективность производства.

Это как невидимый щит, который защищает ваш главный инструмент.

Экономическая целесообразность: Почему инвестиции в инновации окупаются

Многие компании, особенно небольшие, поначалу настороженно относятся к инвестициям в столь передовые технологии. “Это слишком дорого”, “мы не можем себе это позволить” – слышал я не раз.

Но мой опыт показывает, что отказ от инноваций обходится гораздо дороже в долгосрочной перспективе. Современные технологии в проектировании и производстве пресс-форм – это не просто расходы, это стратегические инвестиции, которые приносят огромную отдачу.

Сокращение сроков разработки, снижение брака, увеличение производительности и срока службы форм – все это напрямую влияет на прибыль. Я лично наблюдал, как компании, которые осмелились внедрить эти технологии, не просто выжили, но и вырвались вперед, оставив конкурентов позади.

Это не вопрос “можем ли мы себе это позволить”, это вопрос “можем ли мы позволить себе не делать этого”.

1. Сокращение времени выхода на рынок (Time-to-Market)

В современном мире скорость – это валюта. Чем быстрее вы выведете новый продукт на рынок, тем больше шансов занять свою нишу и получить прибыль. Все те технологии, о которых мы говорили – генеративный дизайн, цифровые двойники, 3D-печать – направлены на одно: максимально сократить цикл от идеи до готового продукта.

Если раньше на разработку и отладку пресс-формы уходили месяцы, то сейчас это могут быть недели. Я вижу, как это дает компаниям колоссальное конкурентное преимущество, позволяя им быстрее реагировать на потребности рынка и быть первыми, кто предложит инновационные решения.

Это бесценно в условиях жесткой конкуренции.

2. Снижение производственных издержек и увеличение прибыли

Когда вы снижаете количество брака, сокращаете время цикла производства и увеличиваете срок службы пресс-форм, вы напрямую снижаете операционные издержки.

Меньше простоев, меньше дорогостоящих материалов, меньше энергии – все это накапливается и приводит к существенной экономии. А когда вы производите больше высококачественных изделий за то же время, ваша прибыль, естественно, растет.

Инвестиции в технологии окупаются не только за счет сокращения расходов, но и за счет увеличения объемов продаж и повышения удовлетворенности клиентов.

Для меня это самая убедительная причина принять эти изменения.

В заключение

Как вы видите, мир проектирования пресс-форм стремительно меняется, и это по-настоящему захватывающее время! Мой личный опыт показывает: те, кто осмеливается смотреть в будущее и инвестировать в инновации, не просто выживают, а процветают, оставляя конкурентов далеко позади. Это уже не просто выбор, это необходимость для тех, кто хочет оставаться лидером в своей отрасли. Интеграция искусственного интеллекта, аддитивных технологий и цифровых двойников — это не прихоть, а фундамент для создания по-настоящему эффективного, высококачественного и экономически выгодного производства. Не бойтесь экспериментировать и внедрять новое – это окупится сторицей!

Полезная информация

1. Непрерывное обучение — ваш главный актив. Технологии развиваются так быстро, что постоянное освоение новых программ, методик и принципов работы с ИИ становится залогом успеха для каждого инженера. Курсы, вебинары, отраслевые конференции — всё это бесценно.

2. Начните с малого, но начните. Не пытайтесь внедрить всё и сразу. Выберите один аспект, например, оптимизацию системы охлаждения с помощью генеративного дизайна, и проведите пилотный проект. Это поможет набраться опыта и оценить реальную выгоду без больших рисков.

3. Ищите правильных партнёров. Внедрение таких сложных технологий часто требует внешней экспертизы. Работайте с компаниями-разработчиками ПО, поставщиками 3D-принтеров и материалов, у которых есть опыт в вашей нише. Их знания могут ускорить ваш прогресс.

4. Фокусируйтесь на ROI (возврате инвестиций), а не только на первоначальных затратах. Хотя начальные вложения могут быть значительными, обязательно просчитывайте долгосрочную экономию от сокращения брака, ускорения цикла и увеличения срока службы оборудования. Цифры часто говорят сами за себя.

5. Создайте культуру данных в компании. Чтобы использовать IoT и машинное зрение по максимуму, необходимо научиться собирать, хранить и анализировать огромные объёмы данных. Это требует как технологической инфраструктуры, так и изменения мышления сотрудников.

Ключевые выводы

Современное проектирование пресс-форм переживает революцию, движимую интеграцией передовых технологий. Генеративный дизайн и искусственный интеллект обеспечивают беспрецедентную оптимизацию геометрии и параметров впрыска. Аддитивные технологии, в частности 3D-печать металлом, позволяют создавать сложнейшие конформные системы охлаждения и интегрировать функциональные элементы, что было невозможно ранее. Цифровые двойники значительно снижают риски и затраты на прототипирование, а также улучшают предиктивное обслуживание. Интернет вещей и машинное зрение обеспечивают сбор данных в реальном времени и автоматизированный контроль качества, приводя к “умному” производству. Наконец, новые материалы открывают горизонты для создания более производительных и долговечных пресс-форм. Все эти инновации в совокупности ведут к значительному сокращению времени выхода продукции на рынок, снижению производственных издержек и увеличению прибыльности, делая инвестиции в эти технологии не просто желательными, а жизненно необходимыми для конкурентоспособности.

Часто задаваемые вопросы (FAQ) 📖

В: Как новые технологии, вроде ИИ и генеративного дизайна, влияют на скорость и стоимость разработки пресс-форм?

О: Ох, это просто небо и земля по сравнению с тем, что было раньше! Помните, когда отладка формы могла занимать целые недели, вытягивая бюджет и сроки? Сейчас, когда в дело вступает ИИ, он буквально за секунды может проанализировать миллионы вариантов геометрии, оптимизировать каждый канал впрыска, предсказать поведение материала.

Генеративный дизайн же – это вообще песня! Я сам видел, как он предлагает такие изящные и эффективные решения для охлаждающих каналов, о которых раньше инженеры могли только мечтать.

Это не просто ускоряет процесс, это кардинально снижает количество ошибок и переделок, что, конечно же, прямо влияет на итоговую стоимость. Вы экономите не только время, но и нервы, и, самое главное, деньги на дорогостоящие итерации.

Это прямая дорога к выпуску качественного продукта быстрее и с меньшими затратами.

В: Насколько аддитивные технологии (3D-печать) действительно применимы в создании сложных элементов пресс-форм?

О: О, это уже не научная фантастика, это наша реальность! Еще каких-то пять-семь лет назад 3D-печать в проектировании пресс-форм казалась чем-то из области футурологии, а сейчас я лично видел, как с её помощью создают вставки с такой невероятной внутренней структурой и каналами, которые традиционными методами просто не изготовить!

Мы говорим о сложных, конформных каналах охлаждения, которые буквально повторяют форму изделия, обеспечивая равномерный теплоотвод. Это напрямую улучшает качество отливки, уменьшает время цикла и продлевает срок службы самой формы.

Да, это инвестиции, но они окупаются за счет повышения эффективности и возможности создавать детали, которые раньше были просто невозможны. Это дает нам колоссальное конкурентное преимущество!

В: Что нас ждет в будущем: как IoT и машинное зрение изменят производство пресс-форм?

О: Ух ты, будущее уже стучится к нам в дверь, и это очень волнительно! Мне кажется, мы стоим на пороге чего-то грандиозного. Интеграция Интернета вещей (IoT) – это, по сути, “ожившие” пресс-формы.

Представьте: каждый датчик внутри формы, на каждой машине – они все общаются между собой, передавая данные в реальном времени. Мы можем отслеживать температуру, давление, влажность, износ – буквально всё!

А машинное зрение? Это же глаза производства! Оно способно мгновенно выявлять дефекты, которые человеческий глаз может пропустить, анализировать качество поверхности, контролировать сборку.

Всё это будет работать как единый, умный организм, который сам себя оптимизирует, предсказывает отказы и минимизирует простои. Это не просто улучшит контроль, это сделает производство практически автономным и невероятно эффективным.

Это вызов, но и огромная возможность для тех, кто готов к переменам.

📚 Ссылки

Википедия

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과

업무에서 사용하는 최신 기술 – Результаты поиска Яндекс