Привет, друзья! Как поживаете? У меня для вас сегодня что-то очень интересное, что буквально переворачивает мир современного производства – речь пойдет о сплаве традиционного мастерства и передовых технологий.

Вы же знаете, как быстро меняется мир вокруг, и чтобы оставаться на плаву, а тем более быть в авангарде, нужно постоянно учиться и адаптироваться. Я вот сам каждый день удивляюсь, наблюдая, как из обычного, казалось бы, металла рождаются невероятные вещи благодаря новым подходам.

Слышали про 3D-печать металлом? Это не просто модное словечко, а настоящая революция, которая уже сейчас меняет целые отрасли, от авиации до медицины.

И, конечно, вместе с этим меняются требования к специалистам. Мне кажется, что сейчас на вес золота те, кто понимает не только, как создать идеальную форму на бумаге или в программе, но и как воплотить ее в жизнь, используя самые современные инструменты.

Ведь даже для самой сложной детали нужен идеальный образец, а его создание – это целое искусство. Сегодняшние технологии позволяют нам творить чудеса, но без глубокого понимания процесса и настоящего мастерства тут никуда.

Наверняка многие из вас уже задавались вопросом, как же совместить десятилетиями наработанный опыт в конструировании с тем безудержным потоком инноваций, который мы видим сейчас?

Я сам не раз задумывался об этом, ведь прогресс не стоит на месте, и то, что вчера казалось фантастикой, сегодня уже реальность. Согласитесь, иметь дело с металлом всегда было делом для настоящих мастеров, требующим точности, терпения и огромного опыта.

А теперь представьте, что к этому опыту добавляется волшебство металлической 3D-печати! Эта технология не просто ускоряет процессы, она открывает такие горизонты в дизайне и производстве, о которых раньше и мечтать не приходилось.

Вы можете создавать детали сложнейшей геометрии, которые невозможно было бы получить традиционными методами литья или обработки. Это буквально развязывает руки инженерам и дизайнерам, позволяя им воплощать самые смелые идеи в жизнь.

Я лично вижу в этом огромный потенциал для нашей промышленности, и, как мне кажется, за этим будущее. А в этой статье мы точно узнаем, как эти две мощные силы – традиционное проектирование пресс-форм и передовая металлическая 3D-печать – могут объединиться и дать старт совершенно новым возможностям в производстве.

Сегодняшние технологии позволяют нам творить чудеса, но без глубокого понимания процесса и настоящего мастерства тут никуда.

Когда опыт встречается с будущим: идеальное сочетание традиций и инноваций

Я вот всегда считал, что хорошее проектирование пресс-форм – это как строительство крепкого дома: без прочного фундамента никуда. Годы наработок, понимание материалов, умение предвидеть, как металл поведет себя при формовке – это все бесценный багаж.

И тут, казалось бы, на арену выходит металлическая 3D-печать, такая вся из себя футуристическая, и кто-то может подумать, что старые методы теперь не нужны.

Но я вот с этим не согласен, совсем наоборот! Мой опыт подсказывает, что именно в комбинации этих двух подходов и кроется настоящая магия. Традиции дают нам понимание базовых принципов, а аддитивные технологии – инструмент для их беспрецедентной реализации.

Это как если бы опытный шеф-повар получил в свое распоряжение молекулярную кухню: он не забывает, как готовить борщ, но теперь может создать нечто совершенно новое и удивительное.

Я сам, когда впервые увидел, как с помощью 3D-печати создается пресс-форма с внутренними каналами охлаждения сложнейшей геометрии, которую никогда не получишь обычным фрезерованием, просто ахнул.

Это был момент осознания, что мы стоим на пороге чего-то по-настоящему великого.

Новая эра в создании пресс-форм: почему это важно

Представьте себе: раньше, чтобы добиться оптимального охлаждения формы, приходилось идти на компромиссы, упрощать каналы, тратить время на сложную сборку из множества частей.

А теперь можно “вырастить” всю форму целиком, с идеальными, изогнутыми линиями каналов, точно повторяющими контур изделия. Это не просто экономит время, это кардинально улучшает качество продукции, сокращает циклы производства и снижает процент брака.

Синергия знаний: старые методы как базис для новых достижений

Да, 3D-печать открывает новые горизонты, но без глубоких знаний металлургии, теплофизики, механики деформации, которые нам дали традиционные методы, мы бы не смогли эффективно использовать эти новшества.

По сути, аддитивное производство – это мощнейший инструмент в руках того, кто уже понимает суть процесса. Это не замена, а усиление, которое позволяет нам двигаться дальше, туда, где раньше была только фантастика.

Безграничные возможности: как 3D-печать металлом преображает производство пресс-форм

Когда я только начинал свою карьеру, мы даже мечтать не могли о таких вещах, какие сейчас стали реальностью благодаря металлической 3D-печати. Главное, что меня поражает, – это свобода дизайна.

Раньше геометрия деталей пресс-форм была сильно ограничена возможностями станков с ЧПУ, литья, или других традиционных методов. Сложные внутренние структуры, тонкие стенки, полые элементы – все это было либо невозможно, либо требовало огромных затрат и множества сборочных операций.

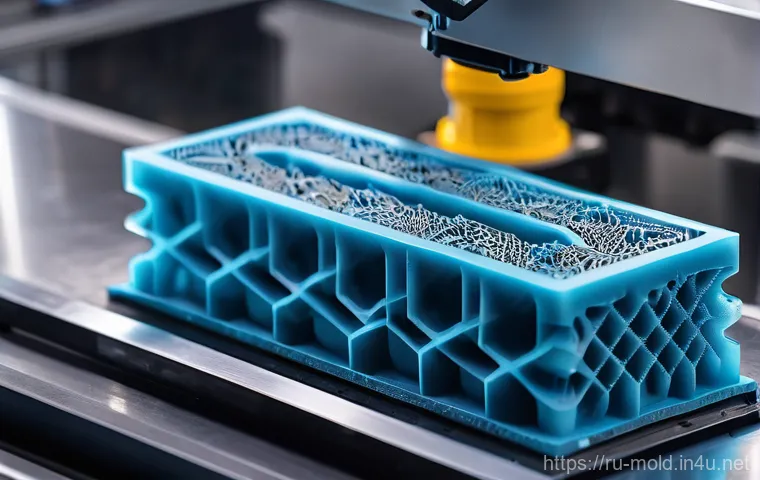

А теперь? Просто загружаешь 3D-модель, и машина “выращивает” ее слой за слоем, с филигранной точностью. Это позволяет создавать такие пресс-формы, которые не только легче, но и работают намного эффективнее.

Я видел, как инженеры, раньше ограниченные рамками “прямых линий и простых отверстий”, теперь могут воплощать самые смелые идеи, оптимизируя потоки охлаждающей жидкости, уменьшая деформации при литье и значительно сокращая время цикла производства.

Это, на мой взгляд, настоящий прорыв, который меняет само понимание того, что возможно в производстве.

Конформное охлаждение: магия внутри металла

Одной из самых ярких “фишек” является конформное охлаждение. Это когда каналы для охлаждающей жидкости идут не прямолинейно, а точно по контуру детали, обеспечивая равномерное и эффективное охлаждение.

Я помню, сколько нервов было потрачено на борьбу с “горячими точками” в сложных формах, а теперь это решается на этапе проектирования с помощью 3D-печати.

Легкость и прочность: парадокс, ставший реальностью

Представьте, можно создать легкую, но при этом невероятно прочную пресс-форму, используя внутренние решетчатые структуры. Это уменьшает вес оснастки, облегчает ее транспортировку и монтаж, а также снижает нагрузку на оборудование.

Такая оптимизация ранее была просто немыслима.

Подводные камни и как их обойти: вызовы в освоении аддитивных технологий

Ну, конечно, не бывает так, чтобы все было только радужно, верно? Металлическая 3D-печать, при всех своих достоинствах, тоже имеет свои нюансы, которые нужно учитывать.

Я вот сам сталкивался с тем, что люди, вдохновившись возможностями, порой забывают о практических моментах. Во-первых, это стоимость оборудования и материалов.

Понятно, что это не обычный принтер, который стоит на каждом столе. Инвестиции требуются серьезные. Во-вторых, выбор правильного материала – это целая наука.

Не каждый сплав подходит для 3D-печати, и нужно тщательно подбирать порошок, чтобы получить нужные механические свойства и избежать деформаций в процессе построения.

И в-третьих, после печати деталь далеко не всегда готова к использованию. Ей почти всегда требуется пост-обработка: удаление поддержек, термическая обработка для снятия внутренних напряжений, финишная механическая обработка для достижения нужной чистоты поверхности и точности размеров.

Все это требует специальных знаний и оборудования. Но поверьте мне, эти вызовы вполне преодолимы, если подходить к делу с умом и иметь команду специалистов, которые понимают, что делают.

Выбор материала: основа успешной печати

- Необходимо учитывать не только прочность, но и свариваемость порошка, его текучесть, реакцию на лазерное или электронно-лучевое воздействие.

- Часто используются специальные сплавы, оптимизированные для аддитивного производства, которые могут отличаться от традиционных материалов.

Пост-обработка: последний штрих к совершенству

- Термическая обработка играет ключевую роль в улучшении свойств детали, снятии напряжений и достижении нужной микроструктуры.

- Механическая обработка, такая как фрезерование или шлифовка, необходима для финишной доводки поверхностей и получения точных размеров.

Инженер 21 века: новые навыки для старых профессий

Вот что мне особенно нравится в этой новой волне технологического развития – это как она меняет требования к специалистам. Раньше ты мог быть отличным конструктором, который прекрасно чертит на кульмане, или виртуозным оператором станка.

А теперь? Сейчас на вес золота те, кто умеет мыслить междисциплинарно. Человек, который понимает и основы традиционного проектирования, и тонкости аддитивного производства, и даже принципы работы с программным обеспечением для топологической оптимизации.

Это уже не просто инженер, это своего рода “технологический художник”, который видит не только конечный результат, но и весь путь его создания, учитывая все возможности и ограничения.

Я считаю, что будущие специалисты должны быть готовы постоянно учиться, осваивать новые программы, новые материалы, новые подходы. Это уже не просто работа, это непрерывное исследование, которое делает нашу профессию невероятно увлекательной и перспективной.

Без таких людей, способных объединять разные сферы знаний, прорывов не будет.

От чертежа к цифровой модели: владение новыми инструментами

- Современный инженер должен свободно владеть CAD/CAM-системами, уметь работать с программным обеспечением для моделирования и симуляции процессов 3D-печати.

- Понимание принципов топологической оптимизации и генеративного дизайна становится крайне важным для создания максимально эффективных конструкций.

Материаловедение и производство: глубинное понимание процессов

- Помимо проектирования, важны знания в области материаловедения – как различные сплавы ведут себя при аддитивном производстве, какие параметры печати оптимальны для достижения нужных свойств.

- Важно также понимать весь цикл производства: от подготовки порошка до пост-обработки готовой детали.

Отраслевая революция: где металлическая 3D-печать уже меняет правила игры

Я лично наблюдал, как эти технологии буквально переворачивают целые отрасли, и это, знаете ли, очень вдохновляет! Взять, к примеру, авиацию и космос – там каждый грамм на счету.

Благодаря 3D-печати можно создавать детали сложнейшей формы с оптимизированной внутренней структурой, что делает их гораздо легче при сохранении или даже улучшении прочности.

Это экономия топлива, увеличение полезной нагрузки – просто фантастика! Или медицинская сфера: индивидуальные импланты, протезы, созданные точно под пациента, с учетом всех анатомических особенностей.

Это не только комфорт для человека, но и невероятная точность, которую раньше было просто невозможно достичь. Я думаю, что в будущем мы увидим еще больше таких примеров, ведь преимущества аддитивного производства слишком очевидны, чтобы их игнорировать.

Это не просто инструмент для создания деталей, это катализатор для инноваций, который позволяет нам создавать то, о чем раньше мы могли только мечтать.

Авиация и космос: легкость, прочность, эффективность

Использование 3D-печати позволяет создавать сложные компоненты двигателей, кронштейны, детали корпусов с минимальным весом и высокой прочностью. Это напрямую влияет на топливную эффективность и безопасность полетов.

Медицина: индивидуализация и спасение жизней

Для протезов и имплантов 3D-печать просто незаменима. Возможность создавать уникальные изделия, идеально подходящие каждому пациенту, сокращает время операций и улучшает реабилитацию.

Мой взгляд на будущее: что ждет металлическую 3D-печать завтра

Знаете, я вот часто задумываюсь, что нас ждет дальше. Кажется, что мир технологий развивается с такой скоростью, что порой голова идет кругом. Но я абсолютно уверен, что металлическая 3D-печать только набирает обороты.

Мы еще увидим появление новых материалов, более мощных и точных принтеров, а алгоритмы для оптимизации дизайна станут еще умнее, возможно, даже с использованием искусственного интеллекта для автоматического генерирования самых эффективных форм.

Мне кажется, что эта технология станет еще более доступной, и ее внедрение будет происходить не только на крупных промышленных предприятиях, но и в средних и даже малых компаниях.

Я предвижу, что в будущем все больше инженеров и конструкторов будут мыслить “аддитивно”, изначально закладывая в свои проекты возможности 3D-печати. Это не просто модный тренд, это фундаментальное изменение в подходе к производству, и мы с вами являемся свидетелями этой трансформации.

Я вот лично очень жду, какие еще удивительные вещи мы увидим в ближайшие годы благодаря этому направлению.

Новые материалы и процессы: горизонты расширяются

- Активно развиваются новые порошковые сплавы, в том числе керамические и композитные, которые позволят создавать детали с уникальными свойствами.

- Появляются гибридные технологии, объединяющие аддитивное производство с традиционными методами обработки, что открывает еще больше возможностей.

Автоматизация и ИИ: печать становится умнее

- Внедрение искусственного интеллекта и машинного обучения позволит оптимизировать параметры печати, прогнозировать дефекты и даже автоматически генерировать оптимальные дизайны деталей.

- Полная автоматизация производственного процесса – от моделирования до финишной обработки – станет новой реальностью.

Практические шаги: как внедрить 3D-печать в свой бизнес

Многие, кто слышит о 3D-печати металлом, думают: “Это что-то для гигантов индустрии, нам такое не по карману”. А я вам скажу, что это не совсем так! Да, начальные инвестиции могут быть существенными, но если подойти к вопросу стратегически, можно найти очень выгодные решения.

Начать можно с аутсорсинга – заказать несколько пилотных партий деталей у специализированных сервисных бюро. Это позволит оценить потенциал технологии для ваших конкретных задач без огромных капитальных вложений.

Я всегда советую сначала протестировать воду, а потом уже нырять с головой. Важно понять, какие именно детали вашего производства выиграют от аддитивных технологий больше всего.

Возможно, это будут сложные компоненты, которые дороги в производстве традиционными методами, или детали, требующие быстрой итерации дизайна. Правильная оценка потребностей и выбор партнера – это уже половина успеха, поверьте моему опыту.

Начните с малого: пилотные проекты и партнерство

- Не обязательно сразу покупать дорогое оборудование. Многие сервисные центры предлагают услуги по 3D-печати металлом, что позволяет оценить технологию на небольших партиях.

- Поиск технологического партнера с опытом в аддитивном производстве может существенно облегчить процесс внедрения.

Обучение и адаптация: подготовка команды

- Важно инвестировать в обучение персонала – как инженеров-конструкторов, так и операторов оборудования.

- Адаптация внутренних процессов и стандартов под новые технологии – это ключевой момент для успешной интеграции.

| Аспект | Традиционное проектирование пресс-форм | Металлическая 3D-печать для пресс-форм |

|---|---|---|

| Сложность геометрии | Ограничена возможностями обработки (фрезерование, электроэрозия) | Практически безгранична, позволяет создавать внутренние каналы и решетчатые структуры |

| Каналы охлаждения | Прямолинейные, с ограничениями по расположению, часто требуют сборки | Конформные, точно повторяющие контур детали, обеспечивают равномерное охлаждение |

| Срок изготовления | Относительно длительный, особенно для сложных форм | Быстрое прототипирование и изготовление, сокращение времени цикла |

| Вес детали | Относительно большой | Возможность создания легких конструкций за счет внутренних пустот и решеток |

| Стоимость оснастки | Может быть ниже для простых форм, но возрастает для сложных | Выше начальные инвестиции, но экономия за счет оптимизации процессов и свойств |

| Ремонт и модификация | Часто требует полной замены или сложного ремонта | Возможность локального ремонта и модификации путем донаращивания материала |

글을 마치며

Вот и подошел к концу наш разговор о том, как старые добрые традиции инженерного дела сливаются с самыми передовыми технологиями металлической 3D-печати. Я искренне верю, что именно в этом симбиозе кроется ключ к будущему производства. Мы стоим на пороге новой эры, где ограничения стираются, а возможности расширяются до невиданных пределов. Это не просто изменение инструментов, это изменение самого мышления, подхода к созданию. И я, как человек, который всей душой любит свое дело, не могу не радоваться этому. Это время, когда каждый из нас может стать частью чего-то по-настоящему великого, учиться новому и воплощать в жизнь самые смелые идеи. Давайте вместе исследовать этот удивительный мир, где опыт встречается с инновациями, создавая поистине впечатляющие результаты!

알아두면 쓸모 있는 정보

1. Не бойтесь начинать с малого: прежде чем инвестировать в дорогостоящее оборудование, попробуйте воспользоваться услугами специализированных сервисных центров для тестовых партий. Это поможет вам понять, насколько технология подходит именно для ваших задач, и избежать больших начальных вложений.

2. Обращайтесь к экспертам: мир аддитивных технологий постоянно развивается, и часто без консультации опытных специалистов бывает сложно разобраться во всех нюансах выбора материалов, настройки оборудования и пост-обработки. Это сэкономит ваше время и ресурсы.

3. Инвестируйте в обучение команды: успех внедрения 3D-печати металлом напрямую зависит от квалификации ваших инженеров и техников. Постоянное обучение и повышение квалификации – залог того, что вы сможете в полной мере использовать потенциал этой технологии.

4. Сосредоточьтесь на наиболее выигрышных областях: определите, какие именно детали или компоненты вашего производства получат наибольшую выгоду от 3D-печати (например, сложные геометрические формы, детали с конформным охлаждением). Начните с них, чтобы быстро увидеть ощутимые результаты.

5. Помните о пост-обработке: процесс не заканчивается на самой печати. Термическая обработка, удаление поддержек и финишная механическая обработка – это неотъемлемые этапы, которые обеспечивают качество и точность готового изделия. Заложите это в свои планы и бюджет.

중요 사항 정리

Металлическая 3D-печать — это не просто новый инструмент, это целая философия производства, которая требует переосмысления многих привычных процессов. Ключевые преимущества этой технологии заключаются в беспрецедентной свободе дизайна, позволяющей создавать сложнейшие внутренние структуры и каналы конформного охлаждения, что кардинально улучшает производительность и качество продукции. Кроме того, возможность создавать легкие, но прочные детали, а также быстро прототипировать и модифицировать оснастку значительно сокращает время выхода продукта на рынок. Однако важно помнить и о вызовах: это и высокая стоимость оборудования и материалов, и необходимость тщательного выбора порошковых сплавов, и обязательная пост-обработка для достижения требуемых механических свойств и точности. Успех лежит в синергии традиционного инженерного опыта с возможностями аддитивных технологий и в постоянном развитии компетенций специалистов.

Часто задаваемые вопросы (FAQ) 📖

В: Какие самые главные преимущества дает объединение традиционного конструирования пресс-форм с металлической 3D-печатью?

О: Ох, друзья, это же просто космос! Когда я впервые столкнулся с этой темой поглубже, я сам был поражен, насколько это меняет игру. Самое главное преимущество, на мой взгляд, – это та невероятная свобода в дизайне, которую мы получаем.

Вы только представьте: раньше, когда мы делали пресс-формы традиционными методами, всегда были ограничения по сложности геометрии, по внутренним каналам охлаждения, по весу.

А с 3D-печатью из металла эти барьеры просто исчезают! Можно создавать сложнейшие каналы охлаждения, которые идеально повторяют контур детали, обеспечивая равномерное и быстрое охлаждение.

Это, в свою очередь, значительно сокращает цикл производства, уменьшает брак и, как следствие, снижает общие затраты. Я вот недавно слышал историю от одного знакомого инженера, как они благодаря этому смогли увеличить производительность на целых 20% для одной очень сложной детали.

Представляете? Это не просто цифры, это реальные деньги и время, сэкономленные для бизнеса. К тому же, можно значительно уменьшить вес самой пресс-формы, что тоже очень важно для транспортировки и эксплуатации.

По мне, так это просто прорыв!

В: Как именно металлическая 3D-печать улучшает функциональность и долговечность пресс-форм?

О: Отличный вопрос, который очень часто задают! Ведь функциональность и долговечность – это святое для любой пресс-формы, верно? Я вот по своему опыту и наблюдениям могу сказать, что металлическая 3D-печать здесь творит настоящие чудеса, особенно благодаря конформным каналам охлаждения.

Это когда каналы охлаждения не просто прямые или стандартные, а повторяют сложную геометрию детали внутри формы, обеспечивая идеальный температурный режим.

Раньше такое было практически невозможно или крайне дорого в производстве, а теперь – пожалуйста! Что это дает? Во-первых, значительно уменьшаются горячие точки, которые являются главной причиной деформаций, усадки и прочих неприятностей с готовой продукцией.

Качество деталей становится гораздо выше, а брак – практически нулевым. Во-вторых, за счет равномерного охлаждения и снижения термических напряжений, сама пресс-форма изнашивается медленнее, ее ресурс увеличивается.

Это значит, что она служит дольше, и вам не придется так часто тратиться на ремонт или замену. Я вот видел, как одна компания смогла увеличить срок службы своих форм на 30% только за счет оптимизации охлаждения с помощью 3D-печати.

Это же просто фантастика для любого производства!

В: С какими трудностями можно столкнуться при внедрении металлической 3D-печати в уже существующий процесс производства пресс-форм и как их преодолеть?

О: Не буду скрывать, когда я сам вникал в эту тему, то поначалу казалось, что это очень дорого и сложно. Конечно, как и любая новая технология, металлическая 3D-печать требует определенных инвестиций.

Это и стоимость самого оборудования, и обучение персонала, и порой даже смена мышления. Самые распространенные трудности, с которыми сталкиваются предприятия, это, во-первых, первоначальные финансовые вложения.

Оборудование для 3D-печати металлом – не самая дешевая вещь, но если посчитать долгосрочную перспективу и все преимущества, то окупаемость становится очевидной.

Во-вторых, это недостаток квалифицированных кадров. Не каждый инженер умеет работать с таким софтом или понимать нюансы процесса печати. Но это преодолимо!

Многие компании сейчас предлагают курсы повышения квалификации, а также есть возможность начать с партнерства с уже опытными 3D-печатными бюро. В-третьих, это интеграция в уже существующие производственные цепочки.

Здесь важно начинать с пилотных проектов, постепенно внедряя технологию и адаптируя процессы. Я вот знаю ребят, которые начали с одной-двух форм, а потом, увидев результаты, постепенно расширили использование.

Главное – не бояться пробовать и быть готовым учиться новому. Ведь мир не стоит на месте, и те, кто не адаптируется, рискуют остаться позади. Это как с любым новым инструментом: сначала кажется непривычным, а потом без него и жизни не представляешь!